Kontrol kualitas produk merupakan bagian penting dari sistem manajemen properti. Pada setiap tahap produksi, ada persyaratan khusus untuk berbagai jenis produk, dan karenanya untuk bahan yang digunakan. Awalnya, persyaratan utamanya adalah akurasi dan kekuatan, tetapi dengan perkembangan industri dan kerumitan peralatan manufaktur, jumlah karakteristik yang dapat ditolak telah meningkat berkali-kali.

Memeriksa kemampuan fungsional produk tanpa merusaknya menjadi mungkin berkat peningkatan metode pengujian non-destruktif. Jenis dan metode pelaksanaannya memungkinkan Anda untuk mengevaluasi berbagai parameter tanpa melanggar integritas produk, dan karenanya, seakurat mungkin. Saat ini, tidak ada satu pun proses teknologi untuk produksi produk yang bertanggung jawab tanpa sistem kontrol yang terbentuk dengan baik berhak untuk diperkenalkan ke industri.

Konsep pengujian tak merusak

Proses ini dipahami sebagai sekumpulanpengujian yang dilakukan terhadap objek secara langsung, dengan tetap mempertahankan kinerjanya tanpa merusak material. Semua jenis dan metode pengujian non-destruktif yang ada saat ini memiliki tujuan utama untuk memastikan keselamatan industri dengan memantau kondisi teknis peralatan, bangunan dan struktur. Mereka dilakukan tidak hanya pada tahap produksi (konstruksi), tetapi juga untuk pemeliharaan dan perbaikan yang tepat waktu dan berkualitas tinggi.

Dengan demikian, berbagai jenis pengujian non-destruktif menurut GOST dapat mengukur parameter geometris produk, mengevaluasi kualitas perawatan permukaan (misalnya, kekasaran), struktur bahan dan komposisi kimianya, keberadaan dari berbagai cacat. Ketepatan waktu dan keandalan data yang diperoleh memungkinkan Anda untuk menyesuaikan proses teknologi dan menghasilkan produk yang kompetitif, serta mencegah kerugian finansial.

Persyaratan inspeksi

Agar hasil semua jenis pengujian tidak merusak relevan dan efektif, harus memenuhi persyaratan tertentu:

- kemungkinan penerapannya di semua tahap pembuatan, selama operasi dan perbaikan produk;

- kontrol harus dilakukan pada jumlah maksimum yang mungkin dari parameter yang diberikan untuk produksi tertentu;

- waktu yang dihabiskan untuk inspeksi harus berkorelasi dengan langkah-langkah lain dalam proses produksi;

- keandalan hasil harus sangat tinggi;

- olehpeluang untuk kontrol proses teknologi harus dimekanisasi dan otomatis;

- keandalan perangkat dan peralatan yang digunakan dalam pengujian non-destruktif, jenis dan kondisi penggunaannya harus bervariasi;

- kesederhanaan metode, ketersediaan ekonomi dan teknis.

Aplikasi

Seluruh jenis dan metode pengujian non-destruktif menurut GOST digunakan untuk tujuan berikut:

- deteksi cacat pada bagian dan rakitan penting (reaktor nuklir, pesawat terbang, kapal bawah air dan permukaan, pesawat ruang angkasa, dll.);

- defectoscopy perangkat yang dirancang untuk operasi jangka panjang (fasilitas pelabuhan, jembatan, derek, pembangkit listrik tenaga nuklir dan lain-lain);

- riset dengan metode pengujian non-destruktif logam, jenis strukturnya dan kemungkinan cacat pada produk untuk meningkatkan teknologi;

- kontrol terus menerus atas terjadinya cacat pada unit dan perangkat dengan tanggung jawab tertinggi (misalnya, boiler pembangkit listrik tenaga nuklir).

Klasifikasi jenis pengujian tak merusak

Berdasarkan prinsip pengoperasian peralatan dan fenomena fisika dan kimia, semua metode dibagi menjadi sepuluh jenis:

- akustik (khususnya, ultrasonik);

- vibroacoustic;

- dengan zat penembus (pengendalian kapiler dan kebocoran);

- magnetik (atau partikel magnetik);

- optik (visual-optik);

- radiasi;

- gelombang radio;

- termal;

- listrik;

- Arus Eddy (atau elektromagnetik).

Menurut GOST 56542, jenis dan metode pengujian non-destruktif yang tercantum di atas dibagi lagi menurut fitur berikut:

- kekhasan interaksi zat atau medan fisik dengan objek yang dikendalikan;

- parameter utama memberikan informasi;

- dapatkan informasi utama.

Metode akustik

Sesuai dengan klasifikasi jenis dan metode pengujian non-destruktif sesuai dengan GOST R 56542-2015, jenis ini didasarkan pada analisis gelombang elastis yang tereksitasi dan (atau) muncul pada objek yang dikendalikan. Jika rentang frekuensi lebih besar dari 20 kHz digunakan, istilah "ultrasonik" dapat digunakan sebagai pengganti "akustik".

Jenis akustik pengujian non-destruktif dibagi menjadi dua kelompok besar.

Pertama - metode berdasarkan emisi dan penerimaan gelombang akustik. Untuk kontrol, digunakan gelombang berjalan dan gelombang berdiri atau getaran resonansi dari objek yang dikontrol. Ini termasuk:

- Metode bayangan. Adanya cacat terdeteksi karena redaman sinyal yang diterima atau keterlambatan pendaftarannya karena pembulatan cacat oleh gelombang ultrasonik.

- Metode gema. Keberadaan cacat ditentukan oleh waktu kedatangan sinyal yang dipantulkan oleh cacat dan permukaan benda, yang memungkinkan untuk menentukan lokasi cacat dalam volume material.

- Metode bayangan cermin. Ini adalah variasi dari metode bayangan, yang menggunakan peralatan darimetode gema. Sinyal lemah juga merupakan tanda cacat.

- Metode impedansi. Jika ada cacat pada produk, maka impedansi area tertentu dari permukaannya berkurang, seolah-olah melunak. Ini mempengaruhi amplitudo osilasi batang, tegangan mekanis pada ujungnya, fase osilasi dan pergeseran frekuensinya.

- Metode resonansi. Penting untuk mengukur ketebalan lapisan film. Cacat ditemukan dengan menggerakkan finder di sepanjang permukaan produk, menunjukkan melemahnya sinyal atau hilangnya resonansi.

- Metode getaran bebas. Selama pengujian, frekuensi osilasi alami sampel, yang terjadi sebagai akibat tumbukan, dianalisis.

Grup kedua mencakup metode berdasarkan registrasi gelombang yang muncul pada produk dan bahan:

- Emisi akustik. Hal ini didasarkan pada registrasi gelombang yang terjadi selama pembentukan dan perkembangan retakan. Cacat berbahaya menyebabkan peningkatan frekuensi dan amplitudo sinyal dalam rentang frekuensi tertentu.

- Metode getaran-kebisingan. Ini terdiri dari mengamati spektrum frekuensi mekanisme atau bagian-bagiannya selama operasi.

Jenis dan metode pengujian tak merusak dari klasifikasi yang diberikan di atas digunakan untuk berbagai tujuan. Untuk menentukan parameter logam gulung dengan ketebalan kecil, produk karet, fiberglass, beton, metode bayangan paling cocok. Kerugiannya yang signifikan adalah kebutuhan untuk mengakses produk dari dua sisi. Dengan akses satu arah kesampel dapat menggunakan metode bayangan cermin atau resonansi. Kedua jenis ini sangat cocok untuk pengujian sambungan las yang tidak merusak, serta emisi akustik. Metode impedansi, serta metode getaran bebas, memeriksa kualitas produk yang direkatkan dan disolder yang terbuat dari kaca, logam, dan plastik.

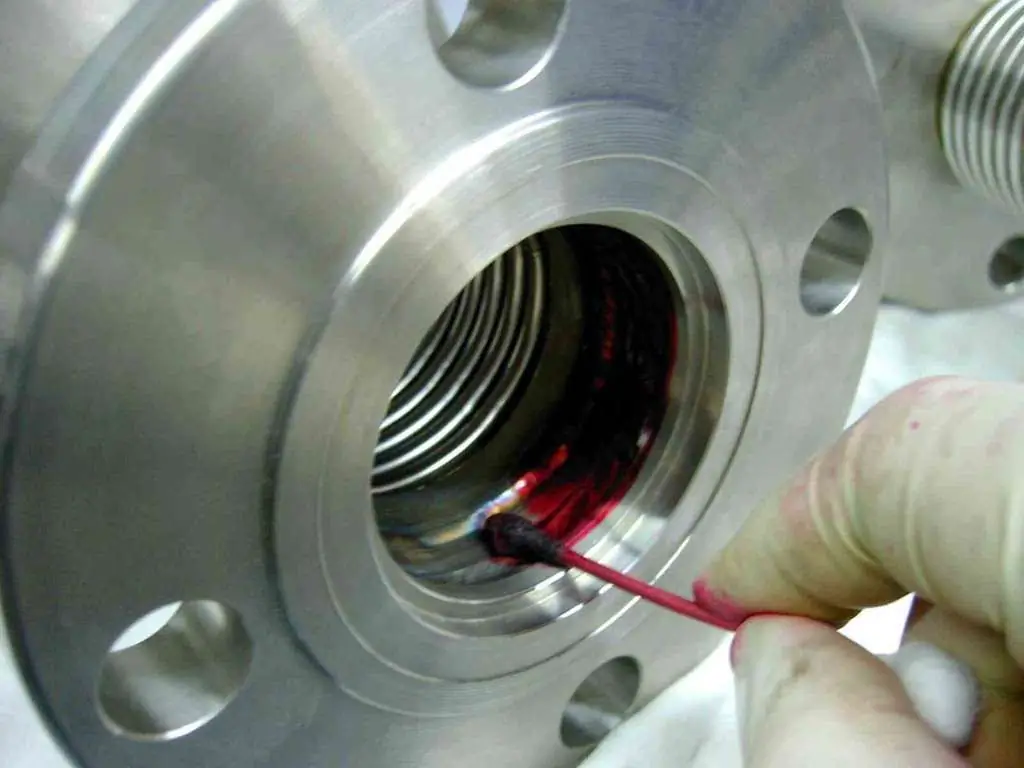

Metode kapiler

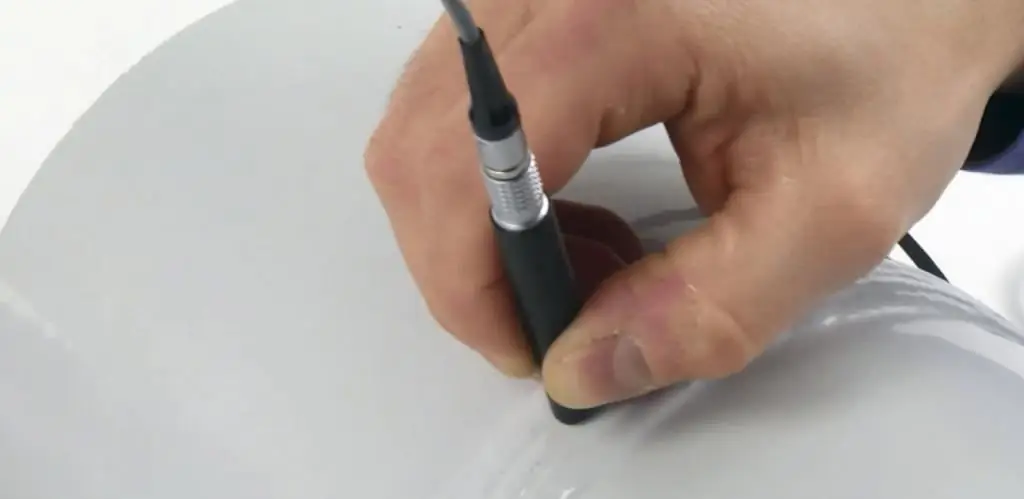

Menurut klasifikasi jenis dan metode pengujian non-destruktif sesuai dengan GOST R 56542-2015, metode kapiler terkait dengan pemeriksaan dengan menembus zat.

Mereka didasarkan pada penetrasi tetesan cairan khusus, yang disebut indikator, ke dalam rongga cacat. Metode ini direduksi menjadi membersihkan permukaan bagian dan mengoleskan cairan penetrasi ke dalamnya. Dalam hal ini, rongga diisi, setelah itu cairan dikeluarkan dari permukaan. Sisanya dideteksi menggunakan developer, yang membentuk pola indikator lokasi cacat.

Sensitivitas pengujian non-destruktif tipe kapiler sangat bergantung pada pilihan bahan pendeteksi cacat, yang mengharuskan verifikasi pendahuluan. Kemampuan indikator solusi diperiksa terhadap beberapa solusi standar. Keputihan pengembang diperiksa dengan membandingkan dengan pelat barit (standar putih).

Keuntungan metode kapiler adalah kemungkinan penggunaannya di lapangan dan kondisi laboratorium dengan suhu lingkungan yang berbeda. Namun, mereka hanya dapat mendeteksi cacat permukaan dengan rongga yang tidak terisi. Metode kapiler berlaku untukdeteksi cacat pada bagian logam dan non-logam dalam berbagai bentuk.

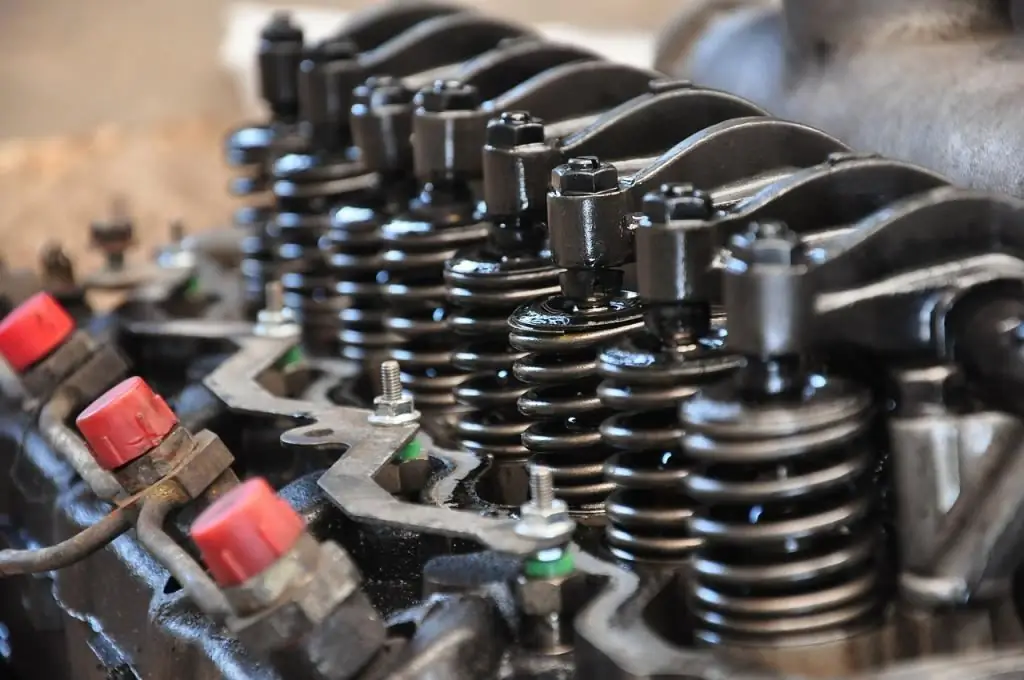

Metode magnet

Mereka didasarkan pada pendaftaran medan magnet yang timbul di atas cacat, atau pada penentuan sifat magnetik dari produk yang dipelajari. Metode magnetik memungkinkan Anda menemukan retakan, gulungan, dan cacat lainnya, seperti fitur mekanis baja feromagnetik dan besi tuang.

Klasifikasi tipe non-destruktif dan metode kontrol yang tersedia di GOST menyediakan pembagian magnetik ke dalam subspesies berikut:

- magnetografi (pendaftaran medan dilakukan dengan film feromagnetik sebagai indikator);

- partikel magnetik (analisis medan magnet dilakukan dengan bubuk feromagnetik atau suspensi magnetik);

- magnetoresistor (pendaftaran medan magnet nyasar dilakukan oleh magnetoresistor);

- jenis induksi pengujian magnetik non-destruktif (besar atau fase dari EMF yang diinduksi dipantau);

- ponderomotive (kekuatan penarikan magnet dari objek yang dikendalikan dicatat);

- ferroprobe (berdasarkan pengukuran kuat medan magnet menggunakan gerbang fluks);

- Metode efek Hall (medan magnet didaftarkan oleh sensor Hall).

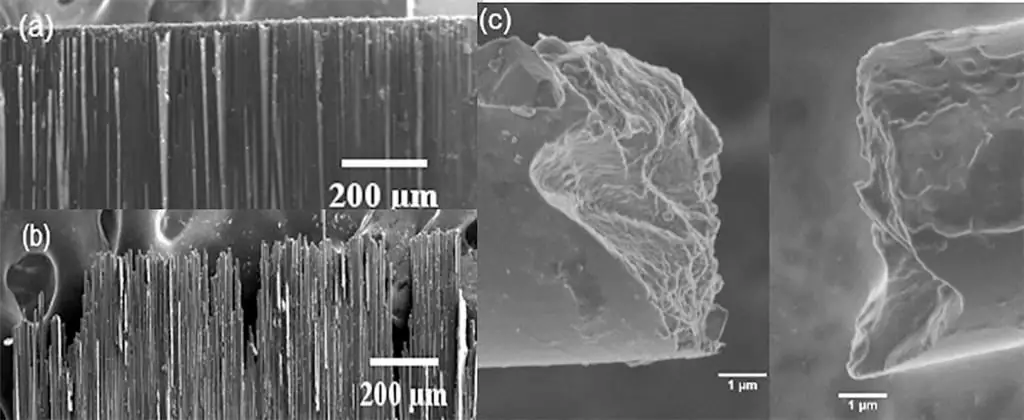

Metode optik

Jenis pengujian tak merusak berdasarkan aksi radiasi cahaya pada suatu objek dengan pendaftaran hasil aksi ini disebut optik. Secara konvensional, ada tiga kelompok metode:

Visual (serta metode visual-optik) didasarkan pada kualitas pribadi operator (asisten laboratorium): pengalaman, keterampilan, visi. Ini sangat mudah diakses dan mudah dilakukan, yang menjelaskan keberadaannya di mana-mana. Kontrol visual dilakukan tanpa alat optik apa pun. Ini efektif pada objek besar untuk mendeteksi cacat kasar, pelanggaran geometri dan dimensi. Analisis visual-optik dilakukan dengan alat bantu optik seperti kaca pembesar atau mikroskop. Kurang produktif, jadi biasanya dipadukan dengan visual

- Metode fotometrik, densitometri, spektral, dan televisi didasarkan pada pengukuran instrumental dan dicirikan oleh subjektivitas yang lebih rendah. Jenis pengujian optik non-destruktif ini sangat diperlukan untuk mengukur dimensi geometris, luas permukaan, mengontrol koefisien atenuasi, mengevaluasi transmisi atau reflektifitas, deteksi cacat.

- Interferensi, difraksi, kontras fase, refraktometri, nephelometric, polarisasi, stroboskopik, metode holografik didasarkan pada sifat gelombang cahaya. Dengan bantuan mereka, Anda dapat mengontrol produk yang terbuat dari bahan yang transparan atau tembus cahaya radiasi.

Metode radiasi

Berdasarkan efek radiasi elektromagnetik pengion pada suatu objek, diikuti dengan pendaftaran parameter tindakan ini dan menjumlahkan hasil kontrol. Untuk jenis radiasi pengujian non-destruktif, berbagai radiasi digunakan, yang memungkinkan untuk menggambarkan kuanta mereka dengan kuantitas fisik berikut: frekuensi, panjang gelombang atauenergi.

Melewati produk, sinar-X atau radiasi gamma, serta fluks neutrino, dilemahkan ke berbagai tingkat di bagian dengan dan tanpa cacat. Mereka memungkinkan Anda untuk menilai keberadaan kekurangan internal. Mereka berhasil digunakan untuk memeriksa jahitan yang dilas dan disolder, produk yang digulung.

Jenis radiasi pengujian non-destruktif membawa bahaya biologis, bertindak secara terselubung. Ini membutuhkan kepatuhan terhadap norma-norma organisasi dan sanitasi dari peraturan perlindungan dan keselamatan tenaga kerja.

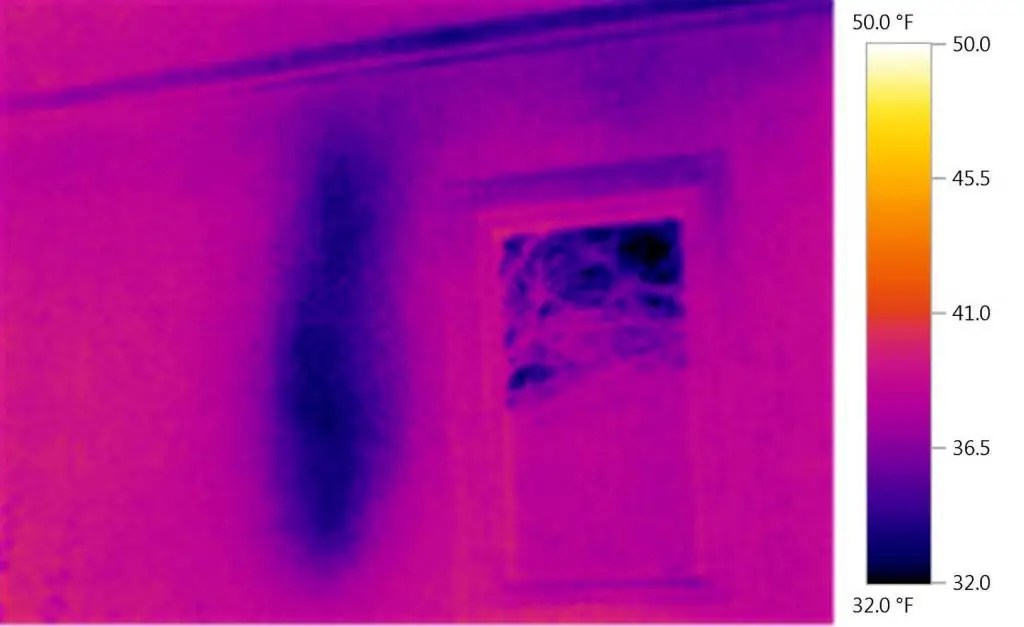

Metode Termal

Parameter penting adalah pencatatan perubahan yang terjadi di bidang termal atau suhu sampel yang dianalisis. Untuk kontrol, suhu dan perbedaan karakteristik termal objek diukur.

NDT tampilan termal bisa pasif atau aktif. Dalam kasus pertama, sampel tidak terpengaruh oleh sumber panas eksternal, dan medan suhu diukur pada mekanisme operasi. Kenaikan atau penurunan suhu di beberapa tempat dapat menunjukkan adanya beberapa jenis cacat, seperti retakan pada mesin. Dengan kontrol termal aktif, bahan atau produk dipanaskan atau didinginkan, dan suhu diukur dari dua sisi yang berlawanan.

Untuk mendapatkan data yang akurat dan objektif, transduser pengukur utama radiasi termal berikut digunakan: termometer, termokopel, tahanan termal, perangkat semikonduktor, perangkat vakum elektronik, elemen piroelektrik. Seringkali, indikator medan termal digunakan, yaitu:piring, pasta, film zat termosensitif yang berubah ketika suhu tertentu tercapai. Jadi, indikator termal leleh, indikator termal berubah warna dan fosfor diisolasi.

Melalui penggunaan peralatan khusus, metode termal memungkinkan pengukuran parameter fisik dan geometris objek tanpa kontak pada jarak yang cukup jauh. Mereka juga memungkinkan untuk mendeteksi polusi kimia dan fisik, kekasaran, pelapis pada permukaannya, berdasarkan nilai emisivitas termal.

Metode deteksi kebocoran

Menurut klasifikasi utama jenis pengujian non-destruktif, metode ini mengacu pada pengujian sampel dengan cairan penetrasi. Deteksi kebocoran mengungkapkan melalui cacat pada produk dan struktur dengan penetrasi zat uji melalui mereka. Sering disebut sebagai pengendalian kebocoran.

Cairan, beberapa gas, uap cairan dapat berfungsi sebagai zat uji. Menurut parameter ini, metode kontrol deteksi kebocoran dibagi menjadi cair dan gas. Gas memberikan sensitivitas yang lebih besar, yang berarti lebih sering digunakan. Selain itu, sensitivitas metode dipengaruhi oleh peralatan yang digunakan. Teknik vakum dalam hal ini adalah pilihan terbaik.

Untuk mendeteksi kebocoran, diperlukan perangkat khusus yang disebut pendeteksi kebocoran, tetapi dalam beberapa kasus, metode pendeteksi kebocoran non-perangkat juga cocok. Untuk mengontrol metode ini, detektor kebocoran berikut digunakan:

- Spektrometri massa - dicirikan oleh yang terbesarsensitivitas dan keserbagunaan, memungkinkan Anda untuk memeriksa produk dari berbagai dimensi. Semua ini menjelaskan aplikasinya yang luas. Tapi spektrometer massa adalah instrumen yang sangat kompleks dan besar yang membutuhkan ruang hampa untuk beroperasi.

- Halogen, yang aksinya didasarkan pada peningkatan tajam emisi kation logam alkali ketika halogen muncul dalam zat uji.

- Bubble - didasarkan pada pendeteksian gelembung gas uji yang dilepaskan dari kebocoran selama pengujian tekanan gas dari objek yang dikendalikan, dengan cairan yang dioleskan ke permukaannya atau direndam dalam tangki. Ini adalah metode yang cukup sederhana yang tidak memerlukan instrumen yang rumit dan gas khusus, tetapi memberikan sensitivitas yang tinggi.

- Manometrik - memungkinkan Anda untuk mengevaluasi kekencangan benda uji menggunakan pengukur tekanan yang mengukur tekanan gas uji.

Metode Listrik

Jenis pengujian tidak merusak ini menurut GOST R 56542-2015 didasarkan pada analisis parameter medan listrik (atau arus) yang bekerja pada objek yang dikendalikan atau timbul pada objek karena pengaruh eksternal.

Parameter informatif dalam hal ini - kapasitas atau potensi listrik. Untuk mengontrol dielektrik atau semikonduktor, metode kapasitif digunakan. Ini memungkinkan Anda untuk menganalisis komposisi kimia plastik dan semikonduktor, mendeteksi diskontinuitas di dalamnya, dan mengevaluasi kadar air bahan curah.

Kontrol konduktor dilakukan dengan metode potensial listrik. Dalam hal ini, ketebalan lapisan konduktif, adanya diskontinuitasdekat permukaan konduktor dikendalikan dengan mengukur penurunan potensial di area tertentu.

Metode Eddy saat ini

Memiliki nama lain - metode arus eddy. Ini didasarkan pada perubahan aksi medan elektromagnetik dari kumparan dengan medan arus eddy yang diinduksi oleh kumparan ini dalam objek yang dikendalikan. Cocok untuk mendeteksi cacat permukaan bagian magnetik dan non-magnetik dan produk setengah jadi. Juga memungkinkan Anda untuk menemukan retakan pada produk dari berbagai konfigurasi.

Nilai dari metode arus eddy adalah bahwa baik kelembaban, tekanan, polusi lingkungan, radiasi radioaktif, dan bahkan kontaminasi objek dengan zat non-konduktif praktis tidak berpengaruh pada sinyal pengukuran. Area penerapannya adalah sebagai berikut:

- Memeriksa dimensi linier produk (misalnya, diameter batang, pipa, ketebalan lembaran logam, ketebalan dinding bodi).

- Mengukur ketebalan lapisan yang diterapkan (berkisar dari mikrometer hingga puluhan milimeter).

- Penentuan penyimpangan dalam komposisi dan struktur logam dan paduan.

- Penentuan nilai tegangan mekanik.

Keuntungan dan kerugian dari metode non-destruktif

Meskipun kedua jenis pengujian, destruktif dan non-destruktif, memiliki pro dan kontra, dalam kondisi produksi modern yang terakhir memiliki sejumlah keunggulan:

- Pengujian dilakukan segera pada produk yang akan digunakan dalam kondisi kerja.

- Survei dapat dilakukan pada setiap bagian atau sub-perakitan yang ditujukan untuk penggunaan dunia nyata, tetapijika secara ekonomi dibenarkan. Seringkali hal itu dapat dilakukan bahkan ketika batch ditandai dengan perbedaan besar antar bagian.

- Anda dapat menguji seluruh bagian atau hanya bagian yang paling berbahaya. Tergantung pada kenyamanan melakukan atau kondisi teknologi, mereka dapat dilakukan secara bersamaan atau berurutan.

- Objek yang sama dapat diuji dengan banyak metode pengujian non-destruktif, yang masing-masing akan sensitif terhadap properti atau bagian tertentu dari bagian tersebut.

- Metode non-destruktif dapat diterapkan pada unit dalam kondisi pengoperasian, dan tidak perlu menghentikan pengoperasiannya. Mereka tidak menyebabkan gangguan dan perubahan karakteristik bagian.

- Pengujian memungkinkan Anda untuk memeriksa kembali bagian yang sama setelah jangka waktu tertentu. Ini memungkinkan untuk membuat koneksi antara mode operasi dan kerusakan yang dihasilkan serta tingkatnya.

- Pengujian non-destruktif memungkinkan suku cadang yang terbuat dari bahan mahal tidak rusak.

- Sebagai aturan, pengujian dilakukan tanpa perlakuan awal terhadap sampel. Banyak perangkat analitik yang portabel dan cepat, dan seringkali otomatis.

- Biaya pengujian non-destruktif lebih rendah daripada metode destruktif.

- Sebagian besar metode cepat dan membutuhkan lebih sedikit jam kerja. Metode tersebut harus digunakan untuk menentukan kualitas semua rincian jika biayanya kurang dari atau sebanding dengan biaya melakukan survei destruktif.hanya sebagian kecil bagian di seluruh batch.

Tidak banyak kerugian dari metode pengujian non-destruktif:

- Biasanya, properti tidak langsung dianalisis yang tidak memiliki hubungan langsung dengan nilai selama operasi. Untuk keandalan hasil, hubungan tidak langsung ditemukan antara data yang diperoleh dan keandalan operasional.

- Sebagian besar tes tidak menunjukkan kehidupan objek, tetapi hanya dapat mengikuti proses penghancuran.

- Untuk menguraikan dan menginterpretasikan hasil pekerjaan analitis, perlu juga melakukan studi yang sama pada sampel khusus dan dalam kondisi khusus. Dan jika hubungan yang relevan antara tes ini tidak jelas dan terbukti, maka pengamat mungkin tidak setuju dengan itu.

Kami menganalisis jenis pengujian non-destruktif, fitur dan kekurangannya.